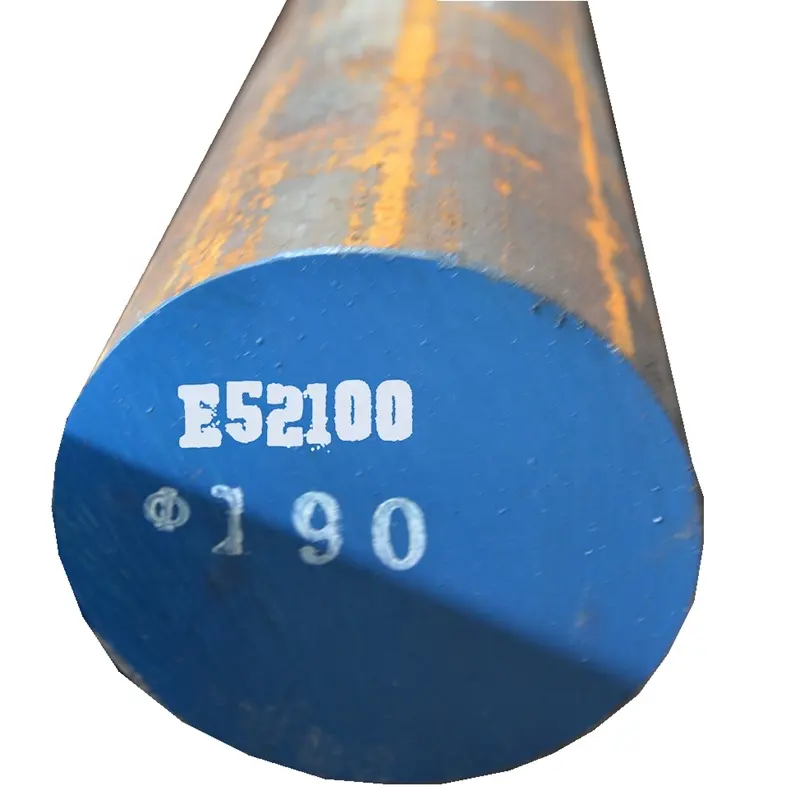

AISI SAE 4130 4140 4145H Стальной круглый пруток полый

Функции

4130 4135 4140 Стальные стержни 4145H представляют собой низкоуглеродистую легированную сталь.Они относятся к сплаву Chrome-Molly, который содержит хром и молибден в качестве упрочняющих добавок.

Круглый стальной стержень 4130 обладает хорошей обрабатываемостью, минимальной деформацией при обработке и превосходной усталостной стойкостью.Относится к категории стали со средней и высокой закалкой.После термообработки сталь 4140 обладает хорошей прочностью и комплексными механическими свойствами, хорошей технологичностью и высоким выходом.Рабочая температура составляет 427 градусов Цельсия.

Сталь 4140 обладает высокой прочностью, способностью к закалке, вязкостью и деформацией при закалке.Он обладает высокой прочностью на ползучесть и выносливостью при высоких температурах.Используется для изготовления поковок, требующих более высокой прочности и более крупных закаленных и отпущенных сечений, чем сталь 4135, таких как крупные шестерни локомотивной тяги, шестерни бустерных передач, задние мосты, шатуны и пружинные зажимы, которые сильно нагружены.

Спецификация

| наименование товара | AISI ASTM 4130 4135 4140 Пруток из легированной стали | |

| Материал | АСТМ | 4130,4135 4140,4145Х |

| DIN | 1,7218 1,7225 1,7220 | |

| GB | 30CrMo 35CrMO 42CrMo | |

| Стандартный | ГБ/Т799, АСТМ А29, А108, А321, А575, BS970, DIN1652, JIS G4051 | |

| OD | от 6 мм до 600 мм | |

| Поверхность | Окрашенный в черный цвет, голый, полированный, хромированный | |

| Технические характеристики | Круглый стержень | 8 мм~800 мм |

| Уголок | 3мм*20мм*20мм~12мм*800мм*800мм | |

| Квадратный бар | 4мм*4мм~100мм*100мм | |

| Плоский бар | 2*10 мм~100*500 мм | |

| Шестиугольный | 4 мм~800 мм | |

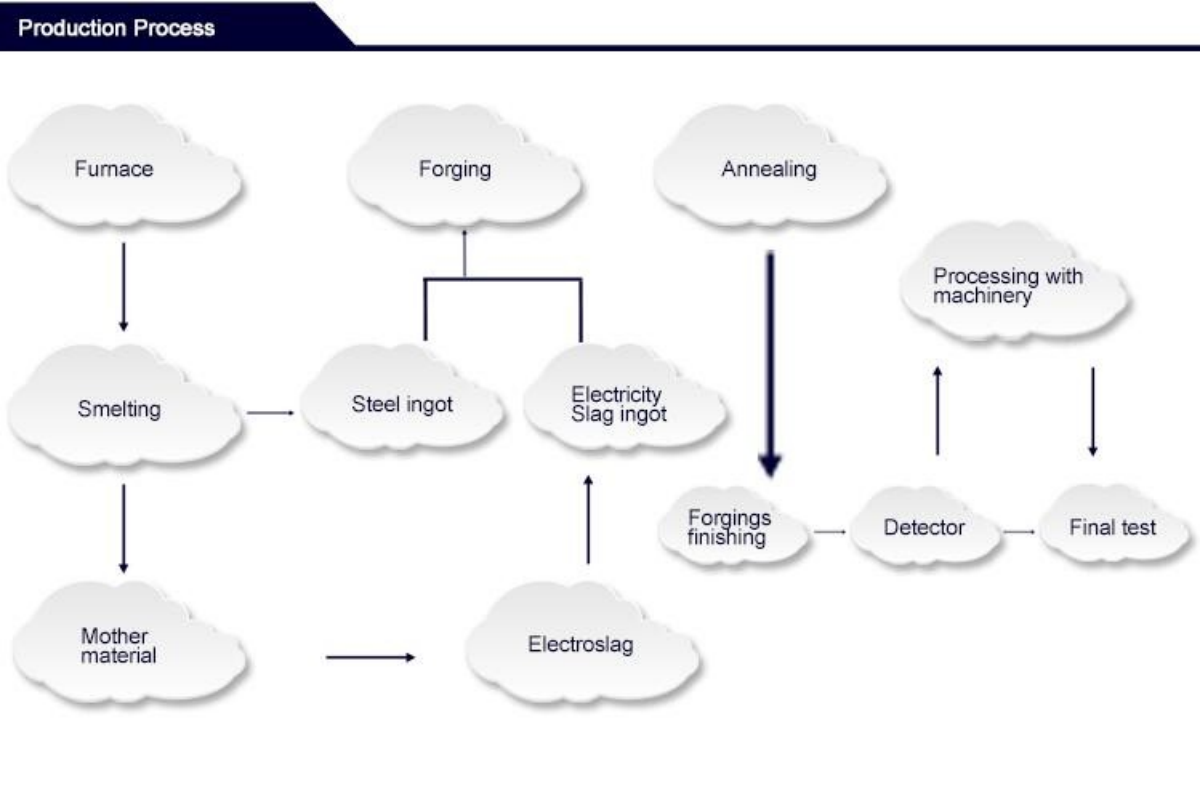

| Процесс | Электропечь плавила, ковала и отжигала, круглый пруток точил. | |

| Твердость: | HBS 217Max (отличается от термообработки) | |

| UT-тест | Сентябрь 1921/84/2 Класс С/с. | |

| Толерантность | Диаметр -0/+ 0~5 мм, Толщина -0/+ 0~5 мм, Ширина: -0/+ 0~10 мм. | |

| Длина | 2м, 4м, 5,8м, 6м, 11,8м, 12м или по мере необходимости. | |

| Упаковка | Мореходная упаковка. | |

| Равные разные стандарты | |||

| АИСИ | GB | DIN | ДЖИС |

| 4130 | 30КрМо | 1,7218 | СКМ420 |

| 4140 | 42КрМо | 1,7225 (42CrMo4) | СКМ440 |

| 4135 | 35Крмо | 1,7220 (34CrMo4) | СКМ432 |

| 4145H | — | — | — |

Химический состав

| Химический состав (%) | |||||||

| Оценка | C | Si | Mn | P | S | Cr | Mo |

| 4130 | 0,28-0,33 | 0,15-0,35 | 0,40-0,60 | ≤0,035 | ≤0,040 | 0,80-1,10 | 0,15-0,25 |

| 4140 | 0,38-0,43 | 0,15-0,35 | 0,75-1,0 | ≤0,035 | ≤0,040 | 0,80-1,10 | 0,15-0,25 |

| 4135 | 0,33-0,38 | 0,15-0,35 | 0,75-0,9 | ≤0,035 | ≤0,040 | 0,80-1,10 | 0,15-0,25 |

| 4145 | 0,43-0,48 | 0,15-0,35 | 0,75-1,0 | ≤0,035 | ≤0,040 | 0,80-1,10 | 0,15-0,25 |

Механические свойства

| Характеристики: |

| 1. Низколегированная сталь, содержащая молибден и хром в качестве упрочняющих добавок; |

| 2.Отлично с точки зрения свариваемости; |

| 3. Сплав можно упрочнить путем термообработки. |

Толерантность

| Условия доставки |

| 1. Горячекатаный |

| 2. Отожженный |

| 3. Нормализованный |

| 4. Закалка и отпуск |

Условия термической обработки

1. Отжиг: охлаждение печи при температуре 880 ℃.

2. Нормализация: воздушное охлаждение 880~870℃.

3. Закалка: 820 ~ 870 ℃, водяное охлаждение.

4. Закалка: 550 ~ 650 ℃, быстрое охлаждение.

Механические свойства можно получить путем различной термической обработки.

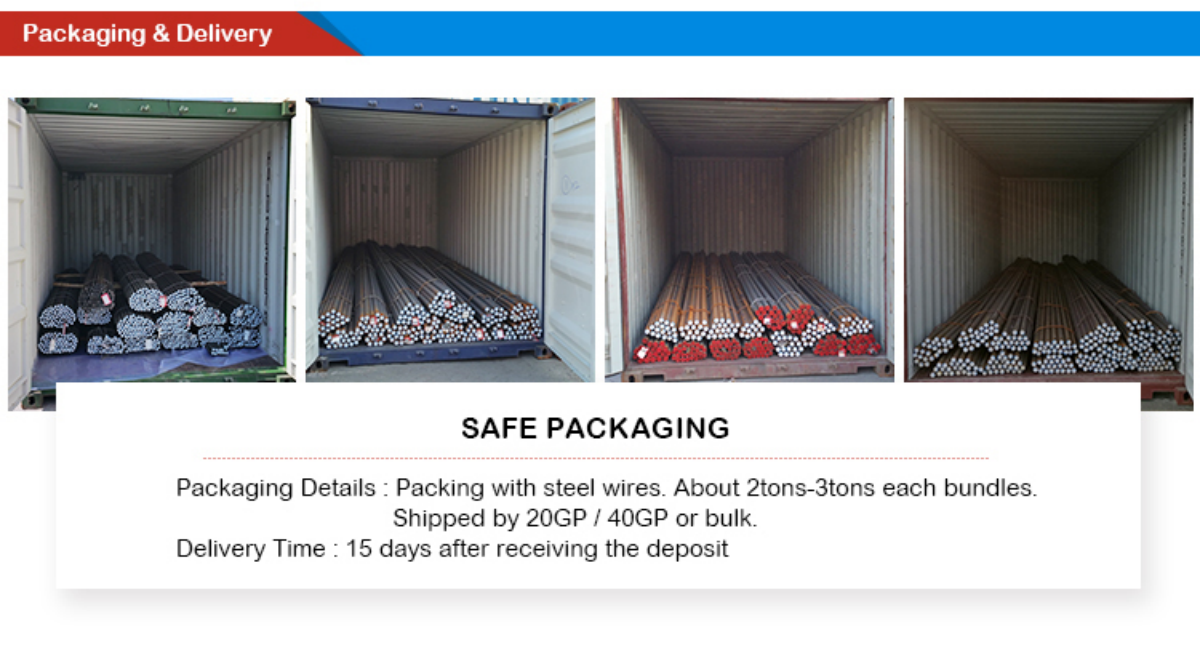

Упаковка

1.Пачками, вес каждой пачки до 3 тонн, для небольших наружных

диаметр круглого прутка, в каждом пучке по 4-8 стальных полос.

2,20-футовый контейнер содержит размеры длиной менее 6000 мм.

3,40-футовый контейнер содержит размеры длиной менее 12000 мм.

4. На навалочном судне стоимость перевозки навалочных грузов низкая, а большая

тяжелые размеры не могут быть загружены в контейнеры, возможна доставка навалом

Гарантия качества

1. Строго в соответствии с требованиями

2. Образец: Образец доступен.

3. Испытания: испытание на солевой туман/испытание на растяжение/вихревой ток/испытание на химический состав по запросу клиентов.

4. Сертификат: IATF16949, ISO9001, SGS и т. д.

5. EN 10204 3.1 Сертификация